Superato ormai lo stereotipo che “casa prefabbricata” riguardi una sorta di costruzione Lego (e ormai si abita anche lì), poco sicura e poco solida, le case prefabbricate in legno sono entrate a pieno titolo nella sfera delle costruzioni più accreditate per le ottime prestazioni energetiche e antisismiche, la durabilità, i tempi di costruzione e i costi contenuti

Come si evince dai rapporti che il Centro Studi che FederlegnoArredo redige ogni due anni dal 2014 (raccogliendo i dati del mercato delle case prefabbricate in legno e di produzione di bioedilizia da circa 240 imprese costruttrici del settore) il mercato italiano è in costante crescita. Gli ultimi dati disponibili sul mercato delle case in legno sono quelli del 4° “Rapporto Case ed Edifici in Legno” del novembre 2019 e mettono in evidenza come, nel 2018, fossero state costruite circa 3.200 case prefabbricate in legno, ovvero il 7,1% delle abitazioni totali. Sembra, inoltre, che gli effetti della recente Pandemia Covid 19 potrebbero rappresentare un ulteriore acceleratore per il segmento delle case prefabbricate grazie alle prestazioni che può offrire (che vedremo fra poco), alle agevolazioni fiscali in atto per interventi di riqualificazione sismica ed energetica e alla praticità e alla velocità costruttiva propria della tecnologia della prefabbricazione.

Scopriamo i vantaggi delle case prefabbricate in legno

Le case prefabbricate in legno sono prima di tutto molto sicure dal punto di vista sismico. Un edificio realizzato attraverso un’ossatura in legno è più leggero e flessibile, quindi risente meno del sisma. Sono molto resistenti al fuoco. Il legno è normalmente infiammabile ma, grazie alla sua bassa capacità di conduzione termica e al processo di carbonizzazione della superficie, brucia lentamente e, soprattutto, in modo controllato. Inoltre il legno, a differenza dell’acciaio o del laterizio, anche ad alte temperature non perde le sue proprietà meccaniche in modo improvviso, perché subisce variazioni strutturali in modo progressivo, in funzione del consumo della sezione, cosa che avviene in un tempo molto lungo.

Alla resistenza ai terremoti e al fuoco si aggiunge la resistenza al tempo e all’azione degli agenti atmosferici grazie a speciali trattamenti diventati ormai standard nella filiera produttiva. Questo comporta una facile manutenzione: generalmente le superfici esterne delle case in legno sono intonacate e quindi facili da preservare. Solo le case con superfici esterne in legno necessitano di maggiore cura.

Tutto questo è subordinato a un montaggio fatto a regola d’arte, naturalmente. Problemi di infiltrazioni di aria, e di acqua in particolare, così come questioni relative alla presenza di umidità, sono il punto debole del materiale, perciò è necessario procedere con il montaggio isolando accuratamente il basamento e verificando l’ermeticità della costruzione. Altro aspetto che rende le costruzioni in legno interessanti sono le loro prestazioni energetiche. Il legno, essendo un ottimo isolante termico naturale, permette una riduzione notevole dei consumi energetici, consente di ridurre le dispersioni termiche invernali e il passaggio di calore estivo, con un risparmio fino al 60% di energia rispetto alle normali costruzioni in muratura. In più, ci sono altri elementi da non sottovalutare: il legno è un materiale riciclabile, non rilascia emissioni, polveri o fibre nocive durante l’impiego e si smaltisce senza inquinare.

Immersa nel verde

Ampie vetrate, interni ricercati e uno spazio esterno come filtro e nodo centrale della distribuzione degli spazi.

Queste le principali caratteristiche di una villetta unifamiliare in provincia di Bologna progettata da Spazio Positivo.

I committenti avevano idee precise: volevano che la loro casa si articolasse intorno a un giardino d’inverno e che questo conservasse però la vista sulla magnifica vallata. Così il progetto nasce da un vuoto, esterno, prezioso e riservato al tempo stesso, su cui affacciano tutti gli ambienti principali della casa, distribuiti su due livelli. La veranda centrale, circondata da pareti vetrate è l’elemento fisico separatore degli spazi funzionali interni e, allo stesso tempo, l’elemento trasparente di continuità visuale fra gli stessi.

La villetta è costruita con una struttura a telaio e pareti portanti in legno; l’involucro è isolato con Thermo Around, un sistema bifunzionale adottato da Spazio Positivo per proteggere le case prefabbricate in legno dal freddo invernale e dal caldo estivo basato, per le chiusure esterne, sull’interposizione all’interno del modulo parete di pannelli in fibra minerale e comprendente soluzioni anche per portoncini d’entrata, copertura e pavimenti al piano terra. La tipologia delle finiture scelte, dei materiali, delle dotazioni impiantistiche e delle soluzioni tecniche e costruttive hanno valso alla costruzione la certificazione energetica casaClima Classe A.

Gli edifici in legno sono anche molto competitivi in termini di costi di costruzione. Il prezzo di una casa in legno può variare in base alla struttura scelta (a telaio con tamponamenti verticali e orizzontali, con tronchi a incastro, con pareti autoportanti XLam) e in base alle finiture scelte. A puro titolo indicativo, un cosiddetto “grezzo avanzato”, vale a dire tutta la struttura finita comprensiva della copertura, con esclusione delle fondazioni, degli infissi, degli impianti e dei pavimenti, ha un costo compreso tra 580 e 650 euro al metro quadrato, incluso il montaggio. Da questa prima opzione, ci sono poi differenti possibilità fino alla realizzazione chiavi in mano, con prezzi che possono variare fra 1.200 a 1.400 euro al metro quadro. Un ultimo notevole vantaggio delle case prefabbricate in legno è rappresentato dal ridotto tempo di costruzione, che si aggira intorno alle sette settimane per il grezzo avanzato e ai tre mesi per le soluzioni “chiavi in mano”.

I sistemi costruttivi delle case prefabbricate in legno

Il mercato italiano degli edifici in legno è in crescita, ma la sua evoluzione presenta alcune anomalie rispetto agli altri Paesi europei. In Italia, infatti, circa la metà delle case prefabbricate in legno viene costruita con pannelli XLam a differenza di altre nazioni, dove il 90% degli edifici viene realizzato con struttura a telaio. Se gestito correttamente, non esiste un sistema portante in legno migliore dell’altro in senso assoluto, tuttavia le diverse tecnologie presentano differenze di costruzione e di caratteristiche che è bene analizzare soffermandosi sui pro e i contro. La scelta per uno piuttosto che per l’altro sistema dovrebbe essere basata sulla dislocazione dell’edificio, zona sismica e zona climatica, e sulla tipologia di costruzione.

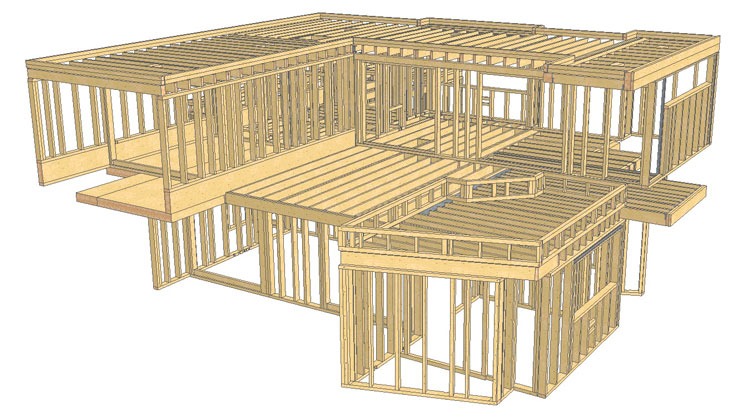

La struttura a telaio

Primo sistema industrializzato in legno, il balloon-frame ha consentito di realizzare rapidamente costruzioni economiche a partire dal legno, senza ricorrere a mano d’opera specializzata. È costituito da un’ossatura lignea controventata, con pilastri e travetti in legno lamellare, di sezione ridotta, disposti a intervalli ravvicinati e montanti continui dal basamento alla copertura. La struttura del solaio è costituita da travetti controventati, con elementi in legno diagonali inchiodati all’estremità, mentre le pareti sono formate da montanti e correnti superiore e inferiore. Il rivestimento strutturale è inchiodato sui travetti. Il “platform frame” si sviluppa come perfezionamento e aumenta la capacità di prefabbricazione del balloon frame secondo un concetto di modularità che permette la costruzione di edifici a più piani sfruttando l’interposizione di solai e pareti lungo lo sviluppo in altezza dei pilastri.

I pannelli XLam

I pannelli XLam, in inglese CLT (Cross Laminated Timber), sono pannelli di legno massiccio (larice, abete o pino) a strati incrociati, composti cioè da più strati di lamelle (o tavole) sovrapposti e incollati uno sull’altro in modo che la fibratura di ogni singolo strato sia ruotata nel piano di 90° rispetto agli strati adiacenti. L’incollaggio delle tavole avviene con uno speciale adesivo poliuretanico (senza formaldeide) che garantisce un’elevata stabilità dimensionale e una buona ripartizione dei carichi.

Un pannello in XLam è costituito da più strati (3, 5, 7) e le sue dimensioni possono raggiungere i 16 metri di lunghezza per 3,50 di altezza; lo spessore varia secondo gli strati, ma è generalmente compreso fra 5 e 30 cm. Il suo peso è di 500 kg/m3 contro i 2.000/2.500 del cemento armato e 7.700 dell’acciaio. I pannelli vengono predisposti in azienda con le eventuali aperture per porte e finestre previste a progetto e montati in cantiere tramite connessioni meccaniche con l’aiuto di una gru.

La Blockhaus

Elementi fondamentali per questa tecnologia costruttiva sono i listoni di legno massiccio o lamellare, solitamente di abete, che vengono sovrapposti uno sull’altro mediante il sistema a incastro maschio-femmina e giuntati a pettine sugli angoli. Tra ogni elemento è previsto l’inserimento di materiale isolante, e sotto la prima fila a terra si posa una barriera antiumidità. Le pareti, una volta assemblate, sono predisposte per l’impianto elettrico. L’incastro maschio-femmina, che si sviluppa lungo tutta la lunghezza dei listoni, aumenta la stabilità della struttura e riduce al minimo eventuali problemi di assestamento del materiale in corso d’opera.

I collegamenti non prevedono l’utilizzo di viti o chiodi, ma di elementi di legno duro con un’estremità assottigliata e appuntita. Le misure dei listoni possono variare da spessori compresi fra 70 e 140 mm per il legno massiccio fino a spessori fra 85 e 200 mm per il legno lamellare.

Nuova vita con la tecnologia prefabbricata in legno

La ricostruzione di un edificio storico rispettandone fedelmente l’estetica è possibile con la tecnologia costruttiva in legno di Vario Haus.

Vario Haus, grazie all’impiego di tecnologie all’avanguardia, è stata in grado di ricostruire fedelmente un edificio storico che doveva essere abbattuto. Un tema, quello degli interventi di demolizione e successiva ricostruzione di estrema attualità, anche per l’entrata in vigore dell’Ecobonus 110%, detto anche Superbonus 110%, e del Decreto Rilancio che hanno aperto nuovi scenari in relazione a questo tipo di interventi.

L’edificio, situato a Modena e inabitato da anni, risaliva agli inizi del ‘900 ed era stato gravemente danneggiato dal terremoto dell’Emilia Romagna del 2012. Trattandosi di un edificio storico, la richiesta della Soprintendenza era quella di una ricostruzione fedele nei minimi dettagli. Vario Haus ha dato nuova vita alla struttura, riproducendo fedelmente l’edificio originale: sono stati riprodotti cornici, fregi in gesso e marcapiani e il sottotetto è stato realizzato con travetti in legno a vista, come si usava agli inizi del ‘900.

Progettato per abbattere i consumi energetici e consegnato in classe energetica A, il nuovo edificio è stato realizzato con una struttura a telaio e pareti ad alta efficienza energetica EcoLine, con uno spessore di 319 mm e un valore di trasmittanza pari a 0,15 W/mK. Per i serramenti la scelta è ricaduta su profili in PVC con triplo vetro basso emissivo (Ug=0,5 W/m²K, Uw=0,72 W/m²K), che garantiscono le massime prestazioni e la migliore durata nel tempo.